玄関にスロープが欲しい

自分は飲み物やらを箱で買って、台車で家に持って上がることがある。

また、タイヤ交換くらいは自宅でやるので、工具を積んだカートを出し入れしたりする。

ところが、うちは一般的な賃貸マンションなので、玄関から床に一段段差がある。それを言えばドア部分もちょっと段差があって、2回段差があるのだが・・・

多少の段差は台車のお尻を踏んでエイヤッの乗せればいいんだけど、玄関の段差はドア部に比べて段が高いから、エイヤッがしんどい。

それにドア部の段差は金属製だけど、玄関の段は木でできているから、いつか傷を付けそうだなーと心配でもある。

そこで段を埋めるスロープ・・・路上で駐車場と道路の段差を埋めるのに置かれているスロープみたいな奴が欲しいなぁと思った。

探したけど意外とない・・・

で、同じ悩みを抱えている人なんていっぱいいるだろうから、市販品で良い感じのがきっとあると思った。そこで探すんだけど、意外に無いんだなぁこれが。

こういう駐車場用のはあるんだけれど、車が乗っても壊れないんだろうから、それなりごつい。だからちょっと値段が高いんだよなぁ・・・

しかもこの手の段差解消用品って、せいぜい10mm刻みなんだけれど、玄関の段差は65mm。

普通は段差が65mmだったら60mmのスロープを使えば何ら問題ないんだろうけど、框の角の傷防止も考える今回の用途には大問題である。かといって70mmだとスロープの尖がった角が出張っているのもなぁ・・・。

なんか探し方が悪いのかな。

玄関の段差の事は”かまち”って言って框って書くらしいから、框でも探してみたんだけど、これがまたなかなか無いんだよなぁ。後はなんて探したらいいんだ?

面倒だから作ることにした

なので作ることにした。

全部プラスチックで作る手もあったんだけれど、野地板って呼ばれる規格の杉板の余りがあったので、それを利用する形にした。

kihitosuji.co.jphttps://kihitosuji.co.jp/view/item/000000007774

これは印刷部を減らすというのもあるけど、3Dプリンタの成型はソリッドなのは表面から1~2mmの部分だけで、中身はハニカムのような中空構造になっている(している)。つまり面では結構な強度が出るんだけど、キャスターみたいに点で荷重がかかると弱いと思う。

踏み面に板を用いて、点荷重をいったん板で受けて面で伝えてもらうと、強度確保が簡単になる。

それに杉の荒材なので表面がツルツルではなく、靴下で乗ったときとか滑りにくいといった効果もありそうだし・・・学生時代使っていた定規を思い出して、見た目的にも良いかなって。ズバリこれでは無いんだけれど、下の画像みたいな定規使ってた。オールアルミに比べて気に入ってたが、この木の部分は大した意味は無い。押さえたときに手触りが良い程度の話。でも好きなデザイン。

ということで、野地板をはめ込む設計で考えた。

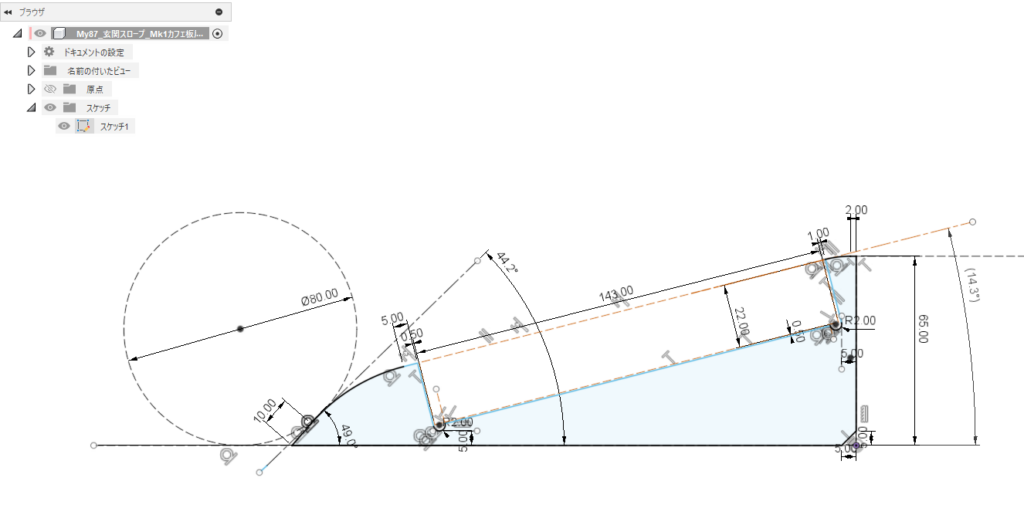

まず横から見た断面形状を決める。

野地板は計ってみたら幅143mm/厚み22mmだったので、それに合わせて設計。収縮を0.5mmと見積もった。木材部は沈み込むより出ったほうが良いかなと、0.5mmほど飛び出すように設計してみた。

傾斜角とか全体サイズとしては、本来の要求仕様は「傾斜の角度」なんだろうけど、「野地板を利用する場合の最小寸法(=最も急傾斜)」という要求仕様で設計した結果、14.3度になった。これ以上急傾斜にしようとすると、板が地面にめり込むか、上に飛び出してしまう。

思ったより緩傾斜になってしまって、全体をこの角度だと凄く長くなる。そこで先端は少し丸めることにした。色々弄って最終的に上記の形になった。80Φのキャスターなら仮想的には44.2度の坂からスタートと同じことになるので、ちょっときついが・・・ただ44.2度の傾斜で登らないといけない高さは10mm程度に過ぎず、残りは14.3度の緩傾斜になるから、「床に転がったケーブル」を踏む程度の負荷であろうと思われる。従ってまぁ実用範囲であろうかと。

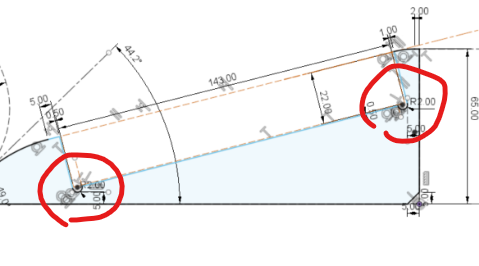

ちなみに野地板がハマる溝の底の部分に半丸の溝があるのを変に思う人も居るかもしれない。

これは“ヌスミ(盗み)”っていう。

ヌスミは入隅(角部で内側になる角…箱で言うと内面側の角は全部入隅にあたる。逆に外側/表面側の角は出っ張っていると見立てて出隅という)に設けるもので、本当は切削加工で作る場合に使う工夫。

今回みたいに四角いものがハマる溝を掘ろうとしたとき、溝の入隅を厳密に角状に削るのは意外と難しく、どうしてもわずかに丸まってしまう。(そもそも原理的に角状にできない場合もある。)

ハマる四角い物の角(出隅)がしっかり立っていると、その丸みに干渉して奥まで入らない…ガタガタしたり浮いたりしてしまう。そこで、本来削らなくていい所まで削って、当たる丸みを無くそうというのがこのヌスミ加工。

本当は3Dプリントのような積層加工ではヌスミは不要のはずなんだけれど、うちのプリンターの精度が悪いので、キッチリした入隅にならないだろうということで、ヌスミを入れた。

今回はもう一つ理由があって、この入隅に力が掛かる・・・特に下側は板に荷重がかかった時、板は図で言う左に滑り落ちようととする。これに対抗する力が、左の入隅のあたりに掛かる。キッチリ角になっていると、そこが”切れ込み”のような応力集中の起点になって壊れやすくなると考えた。

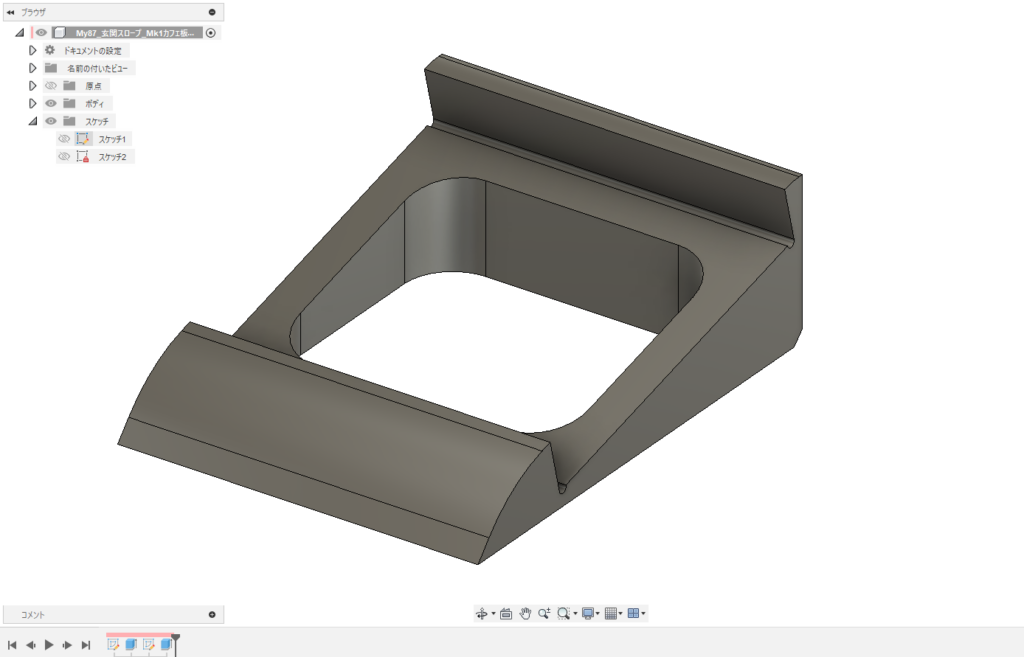

断面形状が決まったら、単純にトコロテンのように押し出して3D形状を作る。

そしてさらに、中心に肉抜きを入れる。

強度上は肉抜き孔を入れない方が良いかもしれないけど、経験上3Dプリントで大きい物を作るときに、水平方向に広い平面があると歪みの影響が品質に悪影響を及ぼしやすい。このため今回広い平面となる底面と溝の底面にあたる面を小さくするため、縦方向の肉抜き孔は重要だ。

「ずいぶん大胆に穴あけたな」と思うかも知れないけど、先で述べたように表面以外はスポンジ状なので、中央部はたわみ安い。このため殆どの荷重を側端近くで負担するから、真ん中部分は有っても無くても大差ないと予想して、中央部はバーンと抜いた。

こんな感じか・・・2スケッチの超シンプル設計。20分くらいかな・・・

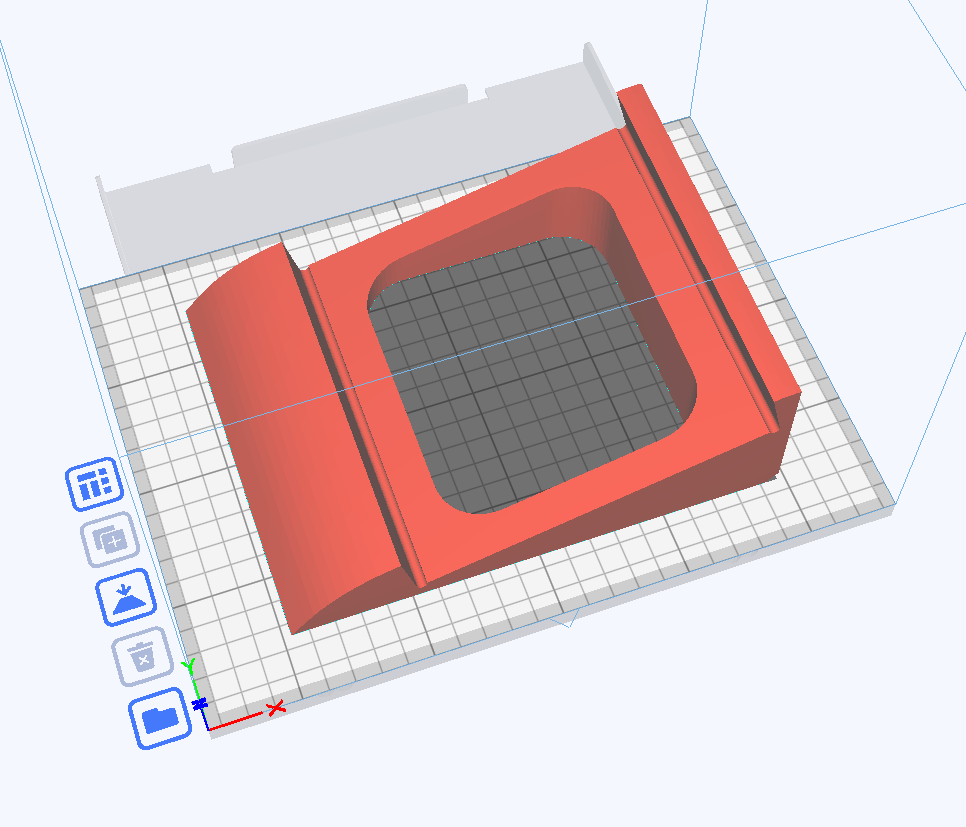

スライスしてみるとほぼ最大造形サイズということもあり、印刷15時間、使用フィラメント量177gと私が家で作る系のものとしては最大級のサイズになった。

フィラメントはgあたり¥2くらいだから、一個作るのに¥350くらいかかっている。

作った

何個作るか迷ったけど、とりあえず3個作ってみた。3日かけて。

と言っても、朝に印刷指示を出して、夕飯食べ終わったころに完成しているから、冷まして取り出すだけだが。

さて、間口的には5個まで置けると思うんだけど、そこまで強度要らないかな・・・と。

キャスターがスムーズに通過できるのはプリントのある部分だけ(プリントが無いところは板と床に段差ができる)なのでちょっと心配したけど、ちょうど使いたかった代車3種類とも、このスパンだったら余裕をもって通過できる。ちなみに、色が違うのは調達したフィラメントの都合。

乗った感じはまぁまぁ大丈夫そうである。

板は接着しようかと思ったけど、要らなかった。

収縮の見積もりが甘かったのか、板の計測に誤差があったか・・・或いは板がねじれているとか曲がっているとかで、特定の段面では隙間があるんだけれど、面でみると干渉するのか・・・ポンと入らない。少し押し込んでやると入ったから、逆に言うと自然には抜けてこないので、これはこれでいいかなと。

実際に台車を走らせた感じでは、思ったより滑らかに坂を通過して意外だった。後は耐久性とかだなぁ・・・

ちょっとした面倒を解消しようと思って作ったけど、これから先に子供が生まれてベビーカーとか使う時にも便利そうだし、調べていたら車いすユーザーとか用の製品が多かったから、両親が車いすになってしまったときなんかにも助かりそうだ。

まぁ敢えて言えば、古くなって余ってたフィラメントじゃなく、目立たない色のフィラメントで成型すればよかった。玄関だからなー。この辺ちと頭が足らんのだ私は。

会社にも3D入れたりしたけど、みんな何を作るのかイメージがわかないみたい。

こういう使い道だってあるのだ、ということを書いておきたい。